很遗憾,因您的浏览器版本过低导致无法获得最佳浏览体验,推荐下载安装谷歌浏览器!

0 引言

狭缝式涂布,是一种在固定压力下,将涂液沿着模具缝隙压出并转移到移动基材上的一种涂布技术。1954 年,柯达公司的Bequin等发明了狭缝式涂布(Slot Die Coating)。狭缝式涂布(Slot Die Coating, SDC) 有诸多优势,如:涂膜速度高、膜厚一致性好、涂液粘度范围广、涂布缺陷少( 闭环系统) 、涂液利用率高以及可同时进行三层涂布等;其不足的地方:设备成本高,对操作人员技术知识要求高,安装和操作要求高,涂布头精度高维护成本高等。SDC的应用领域广泛,从传统胶卷和造纸到现在的太阳能电池和锂离子电池。例如:OLED 导电膜、液晶面板的光学膜、太阳能电池背板、锂离子二次电池等。尽管 SDC技术是已经比较成熟的技术,但对于工业化生产来讲,微小的技术改进,都可能对成本降低发挥重大作用,产生巨大经济效益。因此,SDC技术的研究意义重大。目前SDC技术的研究主要集中在设备性能优化、涂布效率提升、模型研究等几个方面。

本文从SDC典型设备、工艺过程、涂布头结构、模型与仿真以及常见缺陷机理分析几个部分,对国内外SDC的研究进展进行了综述,并对SDC技术未来的发展方向进行了展望。

1 典型 SDC 设备

SDC设备主要由收-放卷系统、涂布系统、烘干系统几个部分组成,下面主要对涂布系统做简要介绍。

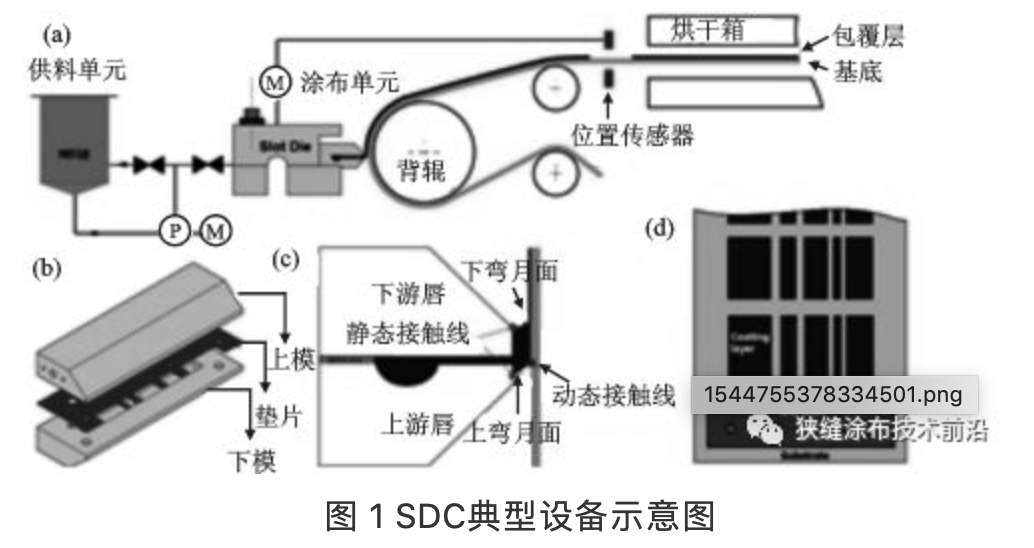

涂布系统如图 1(a) 所示,主要包括供料单元和涂布单元,供料单元包括储料罐、输送泵、过滤装置等;涂布机构主要由控制涂布间隙的阀门系统、压力控制系统以及涂布头。涂布头由三部分组成[如图 1(b)]:上模(Up Die) 、下模(Down Die) 以及安装在上模和下模之间的薄垫片(Shim)。涂布过程,在压力作用下,涂液从上、下模之间的缝隙挤出,与移动的基材之间形成液珠并转移到基材表面,形成湿膜;液珠的形成是成膜的关键,液珠的关键参数包括:上、下弯月面的形成及其位置,静态接触线和动态接触线的位置,见图 1 (c)。横向间隙主要由阀门控制,而 MD(Machine Direction) 方向的间隙由Shim 控制,见图 1( d)。

图 1 SDC典型设备示意图

Fig.1 Typical schematic diagram for SDC

由于 SDC 对涂布头的模具精度要求极高,因此,SDC 设备所用涂布头模具大多以进口为主。主要的模具供应商有 Mitsubishi、EDI、Allies Die等。根据涂布头调整方式,分为固定式和可调式。固定式模具是通过调整涂布间隙( 唇口与背辊之间间隙) 来调整涂布重量的均匀性;可调式是通过调整上下唇口间缝隙来调整重量均匀性。条纹涂布一般均通过垫片形状实现。三菱设计了一种无垫片模具,直接在唇口切割凹槽,取消垫片、方便人员操作; 其不足之处在于,不同条纹规格需要不同模具,成本高。适合单一品种产品的生产。

2 SDC 工艺研究

SDC 工艺研究可分为两个层次,一是工程技术,一是科学研究。从工程技术角度,SDC 的研究主要包括设备结构的优化、涂布窗口的确定、过程控制等方面展开; 从科学研究角度,SDC 的研究主要涉及流体运动规律,液膜的形成机制、涂布模型建立以及过程仿真。下面将从过程影响因素、设备结构、模型与仿真,三个方面综述 SDC 近期的研究成果。

2.1 过程影响因素

2.1.1 开机过程 从开机到形成稳态涂布,对整个涂布能否顺利进行非常关键。

Shikhmurzaev 等和 Nagai 等研究了开机过程液珠在基材的扩展过程。Hirt 等对 SDC 的开机过程进行了仿真研究。Yang 等研究结果表明,在达到稳态涂布时,迅速增加液体流速可以减少间隙涂布时的边缘效应。Yi-Rong Chang 等采用显微镜实时观察和仿真研究了 SDC 开机过程液珠的形成过程,发现在形成稳态液珠的过程可以有 4 种不同的模式,发现基材预润湿,提高涂液粘度、增加涂布间隙和狭缝间隙,缩短唇口长度均可有效缩短开机时间。

2.1.2 涂布间隙波动 SDC 过程,经常出现由于机械原因导致的涂布间隙波动,对涂膜厚度均匀性影响较大。Eduardo 等通过计算机仿真,研究了涂布间隙周期振动时与膜层厚度波动的关系,发现放大因子( αh=hm/Hm, hm 为膜厚的振幅,Hm 为涂布间隙的扰动振幅) 和波数( k=2πf/Vw, Vw 为涂布时的基材速度) 有很好的匹配关系:当 K<1 时,出现涂布间隙的调整范围,而且随着 K 值的增大,此范围向低值方向移动,如果涂布间隙在固定值,可以通过真空压力的微调来抑制涂布膜层厚度的波动;当 K >1 时,当涂布间隙固定,真空压力的值可以在更低数值范围内调整。

2.1.3 工艺窗口 涂布窗口就是,在涂膜品质可接受的前提下,工艺参数能够调整的范围,超出此范围,缺陷产生。因此,确定涂布窗口是保证涂膜品质的关键步骤。Schmitt 等研究了锂离子电池阳极浆料的涂布窗口,分析了涂布缺陷产生的工艺条件,以及颗粒对涂布的影响。Hyunkyoo 等通过实验和统计分析的方法,研究了操作条件、膜层厚度、条纹宽度之间的相关性,基材移动速度是影响膜层厚度和条纹宽度的显著的影响因子,供料的流量比和涂布间隙对条纹宽度无影响,但会影响膜层厚度。Yu-Rong Chang 等研究了在 SDC 过程中的小湿膜厚度。发现存在 3 个明显的可涂布区域,并给出了涂布区域的临界雷诺系数,涂布下游弯月面的位置决定了涂布区域类型,而上游弯月面的位置决定了涂布缺陷的类型。Feng Liu 等将 SDC 引入有机光伏电池(OPV) 的制作,并与掠入射小角 x 衍射 (GISAXS) 相结合,研究了不同干燥条件下,涂膜的表面形貌变化。

除了涂布过程流体的变化、涂布间隙波动以及涂布窗口对涂布的影响外,涂布头的几何结构以及安装角度对涂布也有显著影响。

2.2 涂布头结构对涂布的影响

Soonil Hong 等基于伸出型 Shim 的 SDC,研究了膜层表面形貌和 Shim 伸出长度、基材温度以及涂布速度间的相关性,给出了伸出型 Shim 涂布的厚度确定方程。Danmer 等通过模型研究了不同结构的唇口设计对 SDC 的影响,分析了不同结构设计时对稳态解的影响以及工艺操作参数的调整范围。Oldrich 等研究了唇口 R 角曲率半径对静态接触线的稳定和流体稳定的影响,确定了稳定静态接触线的小曲率半径。Danmer 等通过 Die 结构变化、涂布速度、真空压力、流速等分析了双层 SDC 涂膜过程,结果表明,在进行 Die 结构设计时,应当考虑外部的周期性扰动因素,如涂布头、流量泵等,以避免产生共振频率,另外通过 Die 结构设计优化可以有效避免周期性外部扰动对涂布的影响。Romero等也通过仿真研究了 Die 结构对涂布影响。Ahn等基于不同上唇结构和不同流速下,采用 VC 模型( Viscocapillary Model) 和频率响应分析法研究了SDC 过程,不同的上唇结构,上游液珠弯月面的位置变化显著影响涂布的动力学行为,当增大上唇口角度,会降低涂布体系对外加周期性扰动的敏感度,提高工艺的稳健性。Jaewook 等也通过计算机仿真,研究了 Die 的几何形状对张力调控的SDC(Tensioned-web-over-slot Die) 涂布影响,仿真结果表明,通过合适的 Die 结构设计可以扩大涂布窗口。

2.3 涂布头安装角度对涂布的影响

Die 的安装角度一般在 6 点或 12 点钟方向,现在比较普遍的做法是安装在 4 点或 5 点钟方向,主要是为了操作的便利和防止供料泵关闭时涂布液流出。另一方面,Die 的安装角度还要综合考虑唇口轮廓、涂布间隙大小、背辊硬度、背辊直径、唇口的错位大小、涂布液的性质、Die 头与背辊间的压力等方面的因素。Chang 等对比研究了涂布头安装角度对 SDC 工艺的影响,发现,相较于水平安装,垂直安装时的涂布速度远大于水平安装的涂布速度。水平与垂直安装时,涂布的主要区别在于形成液珠长度的不同。湿膜厚度与雷诺系数存在相关性,根据雷诺系数,以毛细数对湿膜厚度作图发现,存在三个不同的湿膜厚度区域,在第 一区,湿膜厚度逐渐增加,到第二区逐渐平坦,到第三区后急剧下降。当水平安装时,出现一、二区,当垂直安装时出现二、三区。

2.4 SDC 的模型与仿真研究

在新产品开发和产品制造过程中,M&S(Modeling & Simulation) 发挥着越来越重要的作用。通过建立 2D 或 3D 模型,对涂布过程进行仿真,掌握涂布规律,已成为研究 SDC 技术的主要方向。M&S 研究内容包括:涂布过程湿膜的形成、优化 Die 结构、涂布机理研究、改善涂布工艺以及确定涂布窗口等。常用的仿真软件,见表 1。

Table 1 Common used simulation software in SDC study

注:1. ALE 任意朗格朗日欧拉法;2. Level-set 等直面函数法;3. Volume-of-fluid 体积追踪法。

Bhamidipati等利用通过3D多相VOF(Volume of fluid) 法,对高粘剪切稀化流体的 SDC 过程进行仿真,并对涂布窗口进行了预测并与实验结果对比,预测精度<10% ,采用此方法可以成功预测高速 SDC下气泡的形成。

尽管 VC 模型在进行 SDC 过程分析中,可以获得较好的结果,但是对于高速 SDC 涂布来说,其预测精度与实验结果相比较,相差较大,原因是 VC 模型没有考虑流体的惯性效应。Jang 等通过对 VC模型改进,考虑惯性效应的影响,提出 IC( Inertia-capillary) 模型,很好的预测了高速 SDC 过程中涂层厚度。Lee 等采用 VC 模型,通过频率响应分析法研究了牛顿流体和非牛顿流体的 SDC 过程,分析了工艺参数,如唇口结构、材料性质以及操作条件等对流体行为影响,并给出了相应的涂布窗口。

从以上综述可以看出,SDC 工艺过程影响因素多,涉及机械自动化、流体、材料化学等多方面知识。因此,在实际工业化 SDC 过程中,许多参数调整均是经验性,既浪费时间,又没有效果,原料浪费严重。如何将 SDC 知识系统化、规范化,掌握涂布的微观规律,了解各个影响因素间的交互作用,实现涂布的零缺陷,将是 SDC 技术研究需要重 点关注的方面。

3 常见缺陷机理分析及措施

消除涂布缺陷,保证产品质量,减少浪费,降低成本,是涂布工艺中必须解决的重要课题。尽管涂布缺陷出现随机性强,形成机制复杂,主要原因不外乎以下 10 个方面:原料污染,基材缺陷,涂液未进行优化,涂布工艺不稳定,周边硬件配置不足,干燥程序设定,基材控制,操作不规范及人员培训欠缺,硬件损耗,关键过程变量不受控。SDC 形成的缺陷五花八门,以锂离子电池极片涂布为例,常见缺陷有点缺陷、边缘效应、锯齿缺陷等。下面就这几种常见缺陷进行分析,并给出相应解决方案。

3.1 点状缺陷

点状缺陷形成原因较多,其形成原因有两方面:一是气泡产生( 搅拌过程、输运过程、涂布过程) ;二是各种颗粒( 灰尘、胶团、油污等) 产生。气泡主要来自搅拌、涂液输运以及涂布过程。点状缺陷形成机理:气泡产生的针孔缺陷比较容易理解,湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。外来颗粒的存在导致颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成点状缺陷。预防措施主要有:涂液分析及过滤装置检查、环境粉尘控制、基材表面清洁、搅拌工艺优化以及涂布速度控制。

3.2 边缘效应

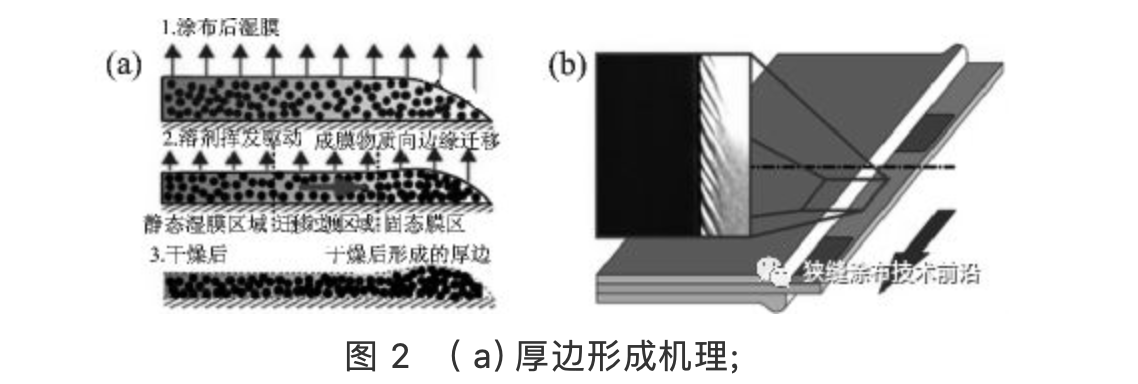

SDC 涂布过程,经常出现边缘厚,中间薄的现象,即厚边。产生厚边的原因是表面张力驱动下的物质迁移。开始时,湿膜的边缘处较薄,溶剂挥发速度较中间快,导致边缘固含量迅速升高,边缘的表面张力远大于中间湿膜的表面张力,边缘处较大的表面张力以及较快的溶剂挥发驱动内侧液体向边缘移动,烘干后形成厚边,见图 2( a)。

( b) 锂离子电池涂布过程中的厚边缺陷

Fig.2 Formation mechanism of fat edge(a),fat edge defect of coating process in LIB( lithium ion battery) electrode manufacture(b)

在锂离子电池极片 SDC 过程中,常常出现厚边缺陷如图2(b) 所示。Schmitt 等研究了水基阳极浆料 SDC 过程的边缘效应,通过测量涂布起始位置截面轮廓,发现涂布速度对边缘宽度和高度无显著影响,边缘梯度随着涂布速度增加而增大,减小间隙比( 涂布间隙/ 膜层厚度) ,可以降低边缘效应。Schmitt 等研究了间隙涂布过程的边缘效应,通过压力预调整可降低边厚边。Janghoon 等通过数学模型和实施正交实验,研究了TD 方向厚度不均匀的影响因素,提高涂布速度和涂布间隙可以减小 TD 方向厚度不均情况。

4 展望

SDC 技术作为涂布技术的一种,其应用领域已从传统产业向新兴的产业迅速延伸。例如,在动力锂离子二次电池领域,已经普遍采用 SDC 技术进行阴阳极片涂布。从目前 SDC 的应用情况分析,未来SDC技术的发展方向主要有:

(1) 提升涂布设备的应用性能以及工艺弹性 ( 较宽的涂布窗口)。

(2) 基于计算机仿真和实时在线观察,深入研究影响开机时间的影响因素,建立科学机制,减少调机时间,提高设备稼动率。

(3) 快速准确的在线品质监控与适时调整。

(4) 涂布设备的国产化,目前 SDC 的模具完全依赖进口,而且价格高昂,在产品利润率下行的压力下,实现模具的国产化,降低制造成本,已迫在眉睫。

(5) 新干燥技术开发。